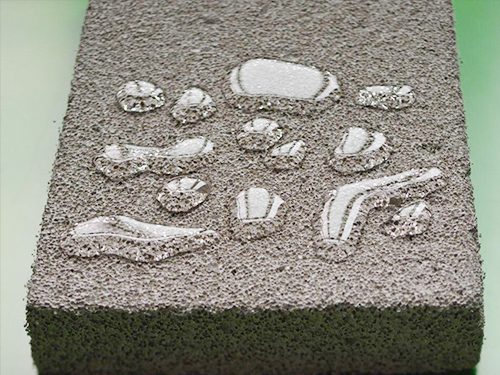

沈阳泡沫混凝土施工中出现空鼓现象的本质是浆料与基层界面粘结失效及内部结构缺陷共同作用的结果。其直接诱因包括基层表面未彻底清理导致的浮灰、油污阻隔粘结,或未进行充分润湿处理使表层吸水率差异过大;浇筑过程中因发泡剂稳定性不足造成气泡分布不均,形成局部大孔隙结构削弱整体密实度;振捣工艺不当既可能破坏已形成的泡沫骨架,又难以消除深层空洞。

此外,泡沫混凝土配合比设计偏差如水灰比过高会导致析水离析,水泥颗粒沉降后上部呈现蜂窝状构造;养护阶段失水过快引发收缩应力超过界面结合强度时,也会产生剥离型空鼓。施工环境温度骤变同样影响化学反应进程,低温条件下固化缓慢易形成薄弱夹层。要解决该问题,需从界面处理标准化、发泡参数精准控制、分层浇筑振捣工艺优化及温湿度动态监测等环节系统改进,确保材料均质性与界面过渡层的连续完整性。